工厂管理流程是企业运营的核心,涵盖从生产计划到成品交付的各个环节。一个完整的管理体系能够提升效率、降低成本、保证质量,并促进持续改进。以下是工厂管理流程的全套内容,适用于各类制造型企业参考。

一、生产计划管理

生产计划是工厂运营的起点。根据销售预测和订单需求制定主生产计划(MPS),明确产品类型、数量和交付时间。然后,通过物料需求计划(MRP)分解为零部件需求,协调采购和生产资源。此阶段需注意产能平衡和资源优化,避免库存积压或短缺。

二、物料采购与库存管理

采购流程包括供应商选择、合同签订、订单下达和到货验收。关键是通过ABC分类法管理库存,对高价值物料重点监控,低价值物料简化管理。实施准时制(JIT)或经济订单量(EOQ)模型,以减少库存成本。同时,建立仓库管理制度,确保物料存取有序、账实相符。

三、生产执行与控制

生产执行阶段涉及工艺设计、作业调度和质量控制。采用标准化作业指导书(SOP)规范操作,使用制造执行系统(MES)实时监控生产进度和设备状态。质量控制包括进料检验(IQC)、过程检验(IPQC)和最终检验(FQC),确保产品符合标准。引入精益生产工具如5S、看板管理,消除浪费。

四、设备维护管理

设备是生产的基石。建立预防性维护计划,定期检查、保养和维修,减少故障停机时间。采用全员生产维护(TPM)理念,鼓励操作人员参与日常维护。记录设备历史数据,分析故障模式,优化维护策略。

五、人力资源管理

工厂人力管理涵盖招聘、培训、绩效和薪酬。根据生产需求配置人员,实施技能矩阵培训,提升员工多能化。绩效考核应与质量、效率和安全指标挂钩,激励员工积极性。同时,强化安全生产教育,遵守劳动法规。

六、质量管理体系

构建全面的质量管理体系,如ISO 9001认证。通过PDCA循环(计划-执行-检查-行动)持续改进质量。实施统计过程控制(SPC)监控生产稳定性,处理不合格品并分析根本原因。客户反馈和内部审计是质量改进的重要输入。

七、物流与交付管理

物流流程包括成品仓储、包装、运输和交付。优化仓储布局,采用先进先出(FIFO)原则。与物流供应商协作,确保准时交付并跟踪在途货物。建立逆向物流机制,处理退货和售后问题。

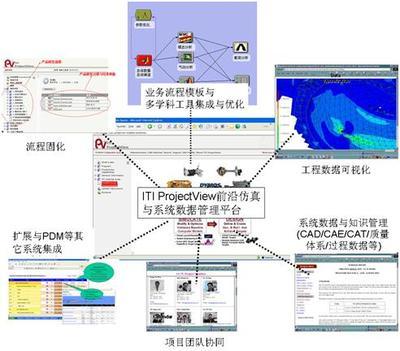

八、信息与数据管理

现代工厂依赖信息化系统,如ERP(企业资源计划)整合各流程数据。收集生产、质量、库存等关键绩效指标(KPI),通过数据分析支持决策。保护数据安全,防止信息泄露。

九、环境与安全管理

遵守环保法规,实施废弃物管理和能源节约措施。建立安全生产制度,定期进行风险评估和应急演练。推行6S管理(在5S基础上加安全),创造整洁、安全的工作环境。

十、持续改进与文化构建

管理流程不是一成不变的。通过Kaizen(改善)活动、六西格玛方法等推动持续改进。培养团队合作和问题解决文化,鼓励员工提出建议。定期评审流程效果,适应市场变化。

工厂管理流程的全套实施需要系统化思维和全员参与。从计划到交付,每个环节都需精细化管理,并结合数字化工具提升效率。企业应根据自身特点定制流程,并不断优化,以实现可持续发展和竞争优势。